Electricity Plating

電気めっき

光沢ニッケル

ニッケルめっき

装 飾 防 錆 はんだ濡れ性向上 密着性向上

(各種めっきの下地めっきとして)

ニッケルは鉄に近い金属ですが、鉄よりも空気や湿気に対して安定であるため、めっきでは主に装飾や防錆を目的として利用されています。但し、ニッケルは空気中でわずかに酸化し、変色するため、美観を保つために上からクロムめっき、もしくはクロメート処理を施す場合がほとんどです。

弊社の電気ニッケルめっきは使用目的に合わせて光沢、半光沢めっきが可能です。

光沢ニッケル

鏡面光沢を有するめっきで、一般的に装飾めっきとして利用されています。硬度が高いことからコネクタ用の下地めっきにも利用されていますが、皮膜が硬いため後工程にて曲げ加工がある場合は、加工時にクラックが生じる可能性があります。

加工可能設備

クロムめっき

耐摩耗性 防 錆

通常の大気中で光沢の劣化が少ないため、ニッケルめっきの保護皮膜として、またはあらゆる部品の最終仕上げめっきとして利用されます。皮膜硬度が高く、耐摩耗性に優れることから、シリンダーや金型などの摺動部や可動部のめっきに適しています。

加工可能設備

光沢スズ

無光沢スズ

スズめっき

防 錆 はんだ濡れ性向上 柔軟性・潤滑性付与

スズめっきは展延性に富み、大気中で変色しにくい性質を持つため、摺動部品へのめっきとして利用されたり、はんだ濡れ性に優れていることから、電子部品へのめっきとしても利用されることの多いめっきです。

弊社の電気スズめっきにおいては光沢・無光沢の2種類のめっきが可能です。

※主に銅合金の場合、スズの単結晶がヒゲ状に成長するウィスカーの発生を抑制することを目的として下地にニッケルめっきを施す場合も有ります。

銅めっき

防 錆 浸炭防止 導電性 熱伝導性

弊社の銅めっきはシアン化銅を採用しているため、その付き回りの良さから複雑な形状の品物の下地めっきとして広く利用されています。下地めっきとして銅を利用することで、その後のめっきの付き回りが改善したり、耐食性も向上させることができます。

加工可能設備

金めっき

装 飾 防 錆 電導性 低接触抵抗 光反射性 ボンディング性

金は化学的に非常に安定な金属であるので、耐食性、耐酸化性に優れます。但し、めっき皮膜の場合はこれらの特性が素材金属の拡散や共析物の影響により劣化することが懸念されるため、多くの場合、ニッケルや銅を下地めっきとして施します。また、電気・熱の良導体で低い接触抵抗を兼ね備えていることから、主に電子部品へのめっきとして利用されています。

加工可能設備

Electroless Plating

無電解めっき

無電解Ni-P

無電解ニッケルめっき

無電解ニッケルは還元剤の種類により、大きく次亜リン酸塩、ホウ水素化合物、ヒドラジン化合物の3系列に分類され、その中でも実用的な機能めっきとして用途が広いものは次亜リン酸塩還元による無電解Ni-Pめっき、及びホウ水素化合物還元による無電解Ni-Bめっきの2種類です。

弊社では、無電解Ni-P、Ni-Bのどちらもめっきが可能です。

無電解Ni-P

無電解Ni-Bめっきや電気ニッケルめっきよりも耐食性に優れ、均一な膜厚が得られることから、無電解ニッケルめっきの中で最もよく使われるめっきです。リン含有量の異なる低リン・中リン・高リンタイプの3種類があり、リン含有量によりそれぞれ特性が異なります。

加工可能設備

無電解Ni-B

製品が複雑な形状で、めっき後に1000℃以上の温度雰囲気に置かれるような部品で、はんだ濡れ性が要求される場合に適しためっきです。元々の皮膜硬度が高いため、厚付けのめっきには向きません。

加工可能設備

無電解スズめっき

装 飾 はんだ濡れ性向上

無電解スズめっきは主に置換タイプのものが多く、素材金属の種類により浴組成が異なります。(弊社では銅及び銅合金上へのみ置換析出するタイプを取り扱っております。)無電解スズめっきは厚付けめっきには適しませんが、製品形状を選ばず、緻密な皮膜を均一に形成できるため、精度を要する製品に適しています。

加工可能設備

無電解金めっき

高耐食性 はんだ濡れ性向上 電気伝導性 装 飾 ボンディング性

無電解金めっきには析出膜厚0.1μm以下の薄付け浴(置換型)と0.5μm以上の厚付け浴(還元型)があり、前者は主に装飾やはんだ濡れ性、低接触電気抵抗性を目的として使用され、後者はボンディング性、高耐食性を必要とする場合に多く使用されます。

弊社でお取り引きのある製品のほとんどは、析出膜厚0.1μm以下の薄付け金を施していますが、用途に応じて厚付け金の対応も可能です。基板への無電解ニッケル/パラジウム/金の3層めっきも対応可能です。

加工可能設備

Chemical Treatment

化成処理

黒染め加工

防 錆

金属の表面に黒色の酸化皮膜を生じさせることで、赤錆を防ぐ防食皮膜で、いわゆる「黒錆び」のことです。フェルマイト、ブラックオキサイドなどと呼ばれることもあります。この皮膜は多孔質なので防錆油や潤滑油を含浸させることで、錆に強く、自己潤滑性を持たせることができるため、防錆を目的とした摺動部品に適しています。

加工可能設備

アロジン処理

耐食性向上 塗装下地

アロジン処理とは、リン酸、クロム酸、もしくは重クロム酸を主成分とする処理液を用いて、アルミニウム表面にクロメート処理を施す処理のことです。耐食性、塗装密着性の向上を目的として利用され、アルマイト処理と異なり、不動態膜を形成しないため、導電性を持つのが特徴です。

加工可能設備

Passivate Treatment

パシべート処理

パシベート処理

防 錆

パシべート処理とは、ステンレスの防錆処理の一種です。

ステンレスはもともと表面が酸化皮膜により覆われているため、一般的には錆びにくい材質として知られていますが、この皮膜は非常に薄く、何らかの外的要因により錆が発生する場合があります。そこで防錆性能を向上させるために硝酸系の酸化剤で処理をしています。

加工可能設備

Alumite Treatment

アルマイト処理

アルマイト処理(陽極酸化処理)

耐食性向上 耐摩耗性向上 絶縁性付与 染 色

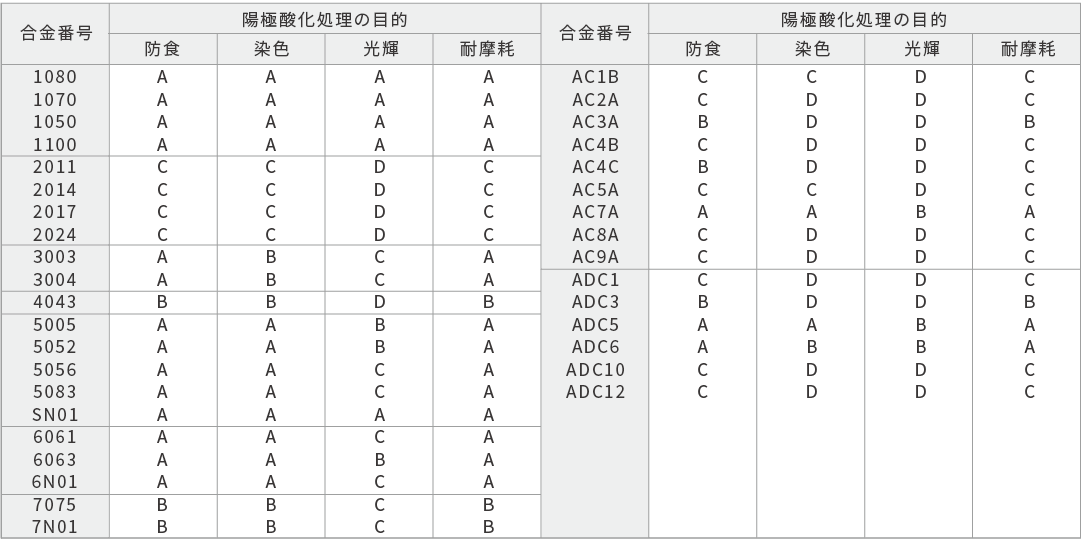

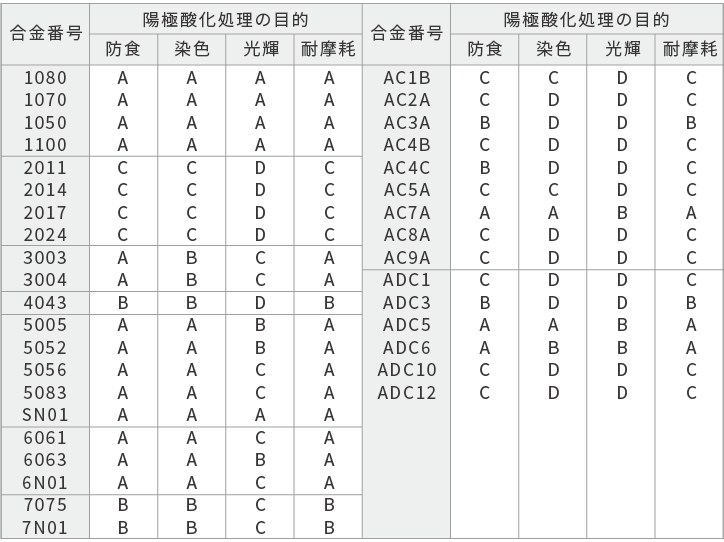

アルマイト処理とは、アルミニウム表面に人為的に酸化皮膜を生成し、耐食性や装飾性、硬度などを向上させる処理のことです。この処理はアルミニウム合金成分によって向き不向きがございますので、材料選定の際には以下の表1をご参照いただければ幸いです。

加工可能設備

附属書1表1 アルミニウム材料の陽極酸化処理性の例

備考 陽極酸化処理性 A:優、B:良、C:可、D:困難

※JIS H 8601 アルミニウム及びアルミニウム合金の陽極酸化皮膜より引用

Surface Treatment

その他表面処理

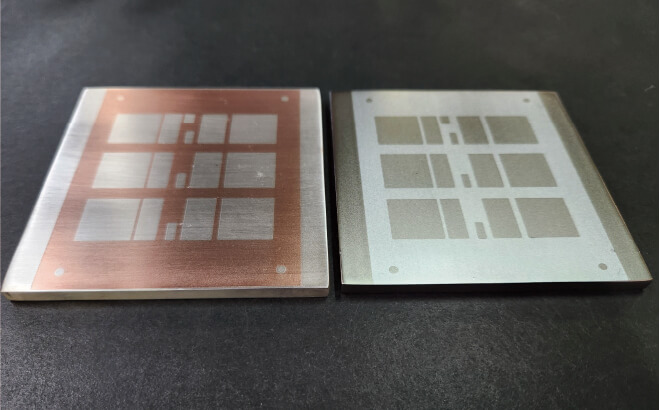

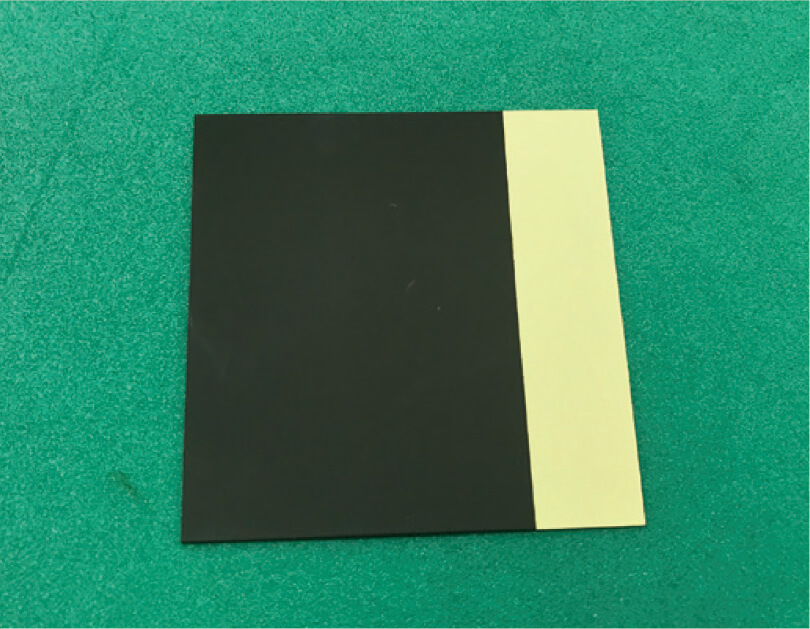

部分めっき

機能性付与 金属パターン形成

弊社では高精度の部分めっきが可能です。

部分めっきをする場合、マスキングテープやコーティング塗料を用いる方法があります。

マスキング方法はご要望の精度や製品形状、めっき仕様により最適な方法をご提案致します。

脱脂・洗浄

品物の表面に付着した汚れや油を化学的な処理にて洗浄します。

塗装

化成処理(アロジン処理)後の表面に、プライマー塗装及び上塗り塗装が可能です。現在は航空宇宙部品にて実績を積んでいます。